1. Définition et principe de la pompe à tube API :

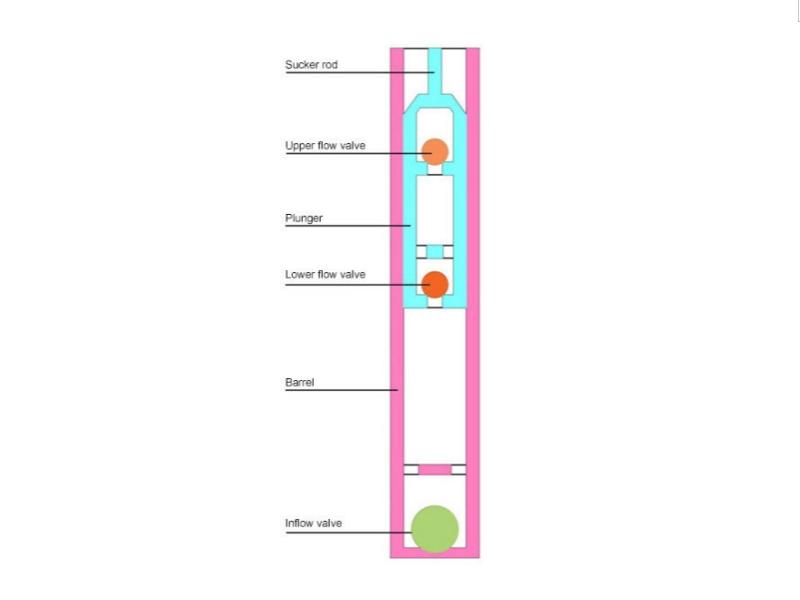

Pompe à tube APILe corps de la pompe est fixé à l'extrémité inférieure du tube, et la tige d'aspiration actionne le piston d'avant en arrière pour l'aspiration et le refoulement. Comparées aux pompes à insert (dans lesquelles le corps et le piston peuvent être tirés et rétractés d'un seul tenant), les pompes à tube API ont des corps plus épais, sont plus résistantes à la pression et à l'usure. Cependant, cela implique de retirer le tube pour l'entretien, ce qui les rend moins accessibles.

Différences entre les pompes à tube API et les pompes à tige de pompage traditionnelles :

Position structurelle : Le corps de la pompe est fixé au tube (pompe à tube API) tandis que le corps de la pompe est tiré et rétracté avec la tige (pompe à insérer).

Capacité de pression et rigidité :Pompes à tubes APIoffrent une résistance à la pression plus élevée et sont plus stables dans les puits à haute pression et profonds.

Stratégie de maintenance :Pompes à tubes APIont des coûts de maintenance relativement plus élevés mais des cycles de maintenance plus longs.

2. Mécanismes du choc liquide et de l'interférence gazeuse :

Choc liquide : Un flux gaz-liquide alternatif pénètre dans la chambre de la pompe. Les effets combinés de l'ouverture et de la fermeture instantanées de la vanne et de l'inertie du fluide créent des pics de pression qui impactent les composants de la vanne et les surfaces de contact piston-corps, provoquant une usure prématurée, des pannes et des temps d'arrêt.

Interférence de gaz/blocage de gaz : un GLR élevé à l'entrée de la pompe provoque une aération dans la chambre de la pompe, ce qui entraîne une compression plutôt qu'un déplacement, ce qui entraîne une course sans liquide et une diminution significative de l'efficacité de la pompe.

Impact surPompes à tubes API :Dans les puits profonds, les pressions élevées et les applications GLR élevées, le fait de ne pas prendre en compte les chocs gaz/liquide peut facilement entraîner des chocs de vanne, une contrainte sur le piston, des fluctuations d'efficacité et des arrêts fréquents de la pompe.

3. Principe de fonctionnement et conception des pompes à tubes API :

Corps à paroi épaisse + jeux précis : Maintient la concentricité et l'étanchéité sous haute pression, réduisant ainsi les fuites.

Installation fixe : Le corps ne se déplace pas en va-et-vient avec la tige, ce qui assure une rigidité structurelle élevée et une meilleure résistance à l'usure irrégulière. Adaptation du collecteur de soupapes : Les caractéristiques d'ouverture et de fermeture, les matériaux et les composants élastiques des soupapes de station/course sont adaptés à l'environnement d'impact.

Structure tampon optionnelle : dans des conditions de forte surtension, une chambre tampon ou un élément d'étranglement peut être ajouté pour réduire les gradients de pression.

Matériau et surface : Matériaux résistants à la corrosion (H₂S/CO₂), à l'usure (contenant du sable) et à la température (puits à haute température) - combinés à des traitements de surface (tels que le durcissement/placage) pour prolonger la durée de vie.

4. Calcul de sélection de pompe à tube API :

Objectif : Étant donné Q_target (production cible), faire correspondre le diamètre de la pompe D, la course S, la vitesse de course SPM et l'efficacité volumétrique η_vol.

Formule d'estimation du déplacement et de la production (impérial)

Déplacement par coup (bbl/str) :

V_str = (π · D² / 4) · (S / (231 × 42))

Où D et S sont en pouces ; 231 po³ = 1 gal, 42 gal = 1 bbl

Production journalière (b/j) :

Q ≈ V_str · SPM · 1440 · η_vol

Efficacité volumétrique ηvol :

GLR élevé : ηvol↓, nécessitant l'ajout d'un séparateur d'ancrage d'air/gaz ou une modification de la stratégie de vanne.

Viscosité élevée/teneur élevée en sable : hystérésis et fuites de la vanne accrues, ηvol↓.

Usure excentrique/mauvaise concentricité : un jeu accru entraîne des fuites, ηvol↓.

Points clés pour sélectionner le diamètre d'une pompe à tube API :

Priorité à la production : Pompe de petit diamètre + cadence de course élevée/longue course vs pompe de grand diamètre + cadence de course faible. Une comparaison complète de la charge de la tige, de l'usure et de la consommation d'énergie est nécessaire. Ajustement des tubes : Adapter le diamètre intérieur/extérieur des tubes au diamètre extérieur de la pompe, en tenant compte du processus de levage/descente et de l'espace disponible pour la structure de contrôle du sable.

Dynamique : La fréquence de course et la course influencent la résonance et la durée de vie en fatigue du train de tiges. Il est recommandé d'optimiser la fréquence de course en association avec un variateur de fréquence (VFD).

5. Limites de fonctionnement et modes de défaillance courants des pompes à tubes API :

Impact de soupape/surtension de liquide : caractérisé par l'érosion du siège de soupape, l'endommagement de la plaque de soupape et des pics/distorsions dans le diagramme de puissance.

Blocage de gaz/Gonflage insuffisant : faible remplissage de la pompe, entraînant un diagramme de puissance "slender" et des fluctuations de production importantes.

Usure et contrainte excentriques : la déviation du puits, l'usure excentrique et les particules de sable provoquent des rayures longitudinales sur le piston/corps de la pompe, augmentant les fuites.

Collage du sable : le sable bloque l'orifice de la vanne ou le jeu du raccord, provoquant le collage de la pompe ou une défaillance intermittente.

Corrosion et fissuration sous contrainte : H₂S/CO₂ + ions chlorure + environnements à fortes contraintes nécessitent des matériaux coordonnés et des stratégies anticorrosion.

Matériau de la pompe à tube API/contre-mesures structurelles :

Teneur en sable : vannes à surface dure, tampons d'étranglement, régulation rationnelle du débit d'entrée et écrans de contrôle du sable/blocs de gravier.

Corrosion : Alliages/placages résistants à la corrosion et inhibiteurs de corrosion ; les joints doivent être fabriqués à partir de matériaux résistants à la chaleur et aux acides.

Usure excentrique : centralisateurs/réducteurs de friction, guides améliorés et fréquence de course optimisée pour réduire les charges latérales sur le train de tiges.

6. Intégration des pompes tubulaires API avec les solutions de prévention des chocs gaz/liquides :

Anti-gaz : Ancrages à gaz de fond de trou/séparateurs de gaz, plongeurs à deux étages/conception de calage de soupape spécifique et rapports de diamètre de plongeur supérieur/inférieur optimisés.

Objectif : Augmenter le remplissage de la pompe et supprimer le blocage du gaz.

Choc anti-liquide : Chambres tampons/étranglement, élasticité optimisée des soupapes, qualité du piston et rapports de jeu, et gradients de pression de contrôle.

Objectif : Réduire les chocs transitoires et prolonger la durée de vie des composants de la vanne et des surfaces de contact. Sur les pompes à tubes API, deux technologies peuvent être intégrées en parallèle : d'abord la stabilisation du débit de gaz, puis la réduction des chocs, améliorant ainsi considérablement l'efficacité et la durée de vie de la pompe.

7. Surveillance et diagnostic sur site des pompes à tubes API :

Diagrammes de dynamomètre : déterminez le remplissage de la pompe, les fuites de la vanne, les pics de liquide et les fenêtres de charge de la tige.

Enregistrement du niveau de liquide/Paramètres de la tête de puits : estimez la pression d'entrée de la pompe et les changements de GLR, en corrigeant dynamiquement la fréquence et l'utilisation des courses.

Optimisation de la consommation d'énergie et de la fréquence de course : la stratégie VFD + partage du temps de course évite les zones de résonance et réduit la fatigue de la tige.

Arbre de défaillances et rotation des pièces de rechange : Développer les défaillances courantes (vannes, ajustement, corrosion, bourrage de sable) dans un SOP modèle-symptôme-action.

Comparaison avec les pompes à insertion : Les pompes à tubage API excellent en termes de résistance à la pression et de stabilité ; elles offrent un entretien facile et minimisent les temps d'arrêt du puits. Comparaison avec les pompes submersibles électriques (ESP) : Ces dernières sont adaptées aux débits de production ultra-élevés et aux volumes de liquide importants, mais les coûts de maintenance des câbles, des convertisseurs de fréquence et des moteurs sont élevés. Les pompes à tubage API sont plus économiques pour les puits profonds à production moyenne.

Comparées aux pompes à vis excentrée (PCP) : les PCP sont plus stables dans des conditions de viscosité élevée et de charge solide, mais sont sensibles aux matériaux élastiques du stator et à la température. Les pompes à tubes API offrent des avantages en termes de compatibilité haute pression/haute température et de durée de vie des joints métalliques.

9. FAQ :

Q1 : Comment choisir unPompe à tube APIvs. une pompe à insertion ?

R : Les pompes à tubage API sont privilégiées pour les puits profonds, les pressions élevées et les fortes différences de hauteur manométrique. Si le site de forage privilégie une maintenance rapide et des économies de temps d'arrêt, les pompes à insert sont plus adaptées. Priorisez les stratégies de production et de maintenance ciblées, puis évaluez les matériaux et les charges dynamiques.

Q2 : Que faut-il faire si un GLR élevé entraîne une faible efficacité de la pompe ?

A : Placer un séparateur d'air/gaz à l'entrée de la pompe. Si nécessaire, utiliser un piston à deux étages/une conception de distribution spécifique, associée à une optimisation de la course et à une surveillance du niveau de liquide, pour améliorer le taux de remplissage et le ηvol.

Q3 : Comment remédier aux coups de bélier fréquents ? R : Introduire un tampon/étranglement et optimiser l'élasticité du collecteur de vannes et du corps de pompe pour réduire les pics de pression ; simultanément, supprimer les coups de bélier grâce à la technologie des procédés (étranglement, stabilisateurs de débit et fréquence de pompage raisonnable).

Q4 : Les pompes tubulaires API peuvent-elles être utilisées dans des puits chargés de sable ?

R : Oui, mais des stratégies de contrôle du sable et de résistance à l’usure sont nécessaires : grilles/redresseurs d’admission, composants de soupape à face dure, jeux et traitements de surface optimisés et cycles de révision de soupapes plus courts.

Q5 : Existe-t-il une méthode rapide pour calculer la production ?

Utilisez Q ≈ (π·D² / 4) · (S / (231×42)) · SPM · 1440 · ηvol pour l'estimation ; ηvol nécessite une correction dynamique basée sur des diagrammes de puissance/tests de niveau de liquide.